密封容器的泄漏率是否符合要求,直接關系到容器的使用性能。準確發(fā)現漏孔和定量檢測對保證容器的密封性、可靠性和安全性至關重要。

尋找快速、靈敏、高效的泄漏檢測方法是真空設備制造商的共同愿望。在泄漏檢測方法中,氦質譜法因其高靈敏度和穩(wěn)定性而得到越來越廣泛的應用。

傳統(tǒng)的泄漏檢測系統(tǒng)包括設備多、體積大、重量大、移動困難、集成氦質譜泄漏檢測裝置。適用于泄漏檢測過程中不可缺少但泄漏檢測工作量小的現場安裝環(huán)境。

全套氦質譜檢漏工作臺系統(tǒng)主要包括操作平臺、氦質譜檢漏儀、氦氣瓶、顯示儀表及真空泵,該系統(tǒng)包含設備多、體積大、重量大:而容器在制造及裝配過程中涉及到檢漏的工序。

1、檢漏工序在容器制造中的應用

容器在制造及安裝過程中涉及到檢漏的工序.主要包括以下工序:

(1)零部件檢漏:封閉器、焊縫、卷邊及裝配后進行氦質譜檢漏.漏率應不大于設計文件要求。

(2)金屬封閉器檢漏:金屬封閉器入人廠后對整體進行氦質譜檢漏,漏率應不大于設計文件要求。

(3)焊縫檢漏:桶身縫焊完成后,對焊縫進行氦質譜檢漏.漏率應不大于設計文件要求。

(4)卷邊檢漏:卷邊組裝完成后,對卷縫進行氦質譜檢漏,漏率應不大于設計文件要求。

(5)裝配檢漏:現場容器裝配完成后,對焊縫、卷邊和桶口進行氦質譜檢漏,漏率應不大于設計文件要求。

從以上工序可以看出.容器在制作及安裝過程中的不同階段皆需使用檢漏工序,因此檢漏裝置根據生產要求需進行轉移且需要重新拆分和組裝.這將耗費較多人力與時間。

2、集成式氦質譜檢漏裝置的設計

2.1 工作原理

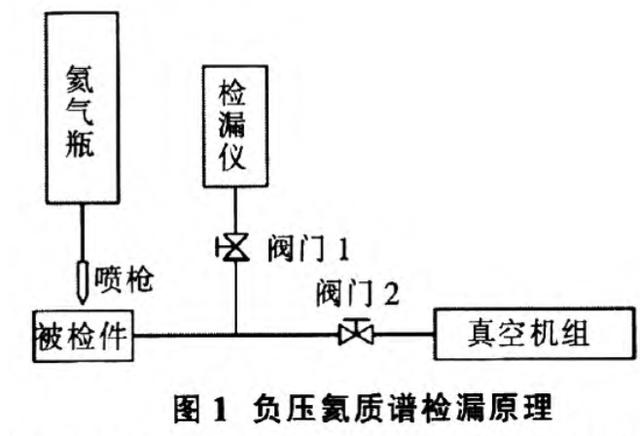

在容器制造中一般采用負壓氦質譜檢漏的方式進行零部件及焊縫的檢漏,檢漏裝置原理如圖1所示,檢漏工作流程如下:

(1)打開閥門2,關閉閥門1,對被檢件進行抽空。

(2)待抽空至技術要求參數后,關閉閥門2,打開閥門1。

(3)打開氦氣瓶,將噴槍對準被檢件需要檢漏的部位,仔細查看檢漏儀上顯示的漏率是否滿足技術文件的要求并進行記錄。

(4)關閉所有設備及儀器。

2.2 傳統(tǒng)氦質譜檢漏裝置

全套氦質譜檢漏裝置由多種設備構成,傳統(tǒng)分散式系統(tǒng)的構成由于容器在制造過程中處于不同的地點,氦質譜檢漏裝置在生產過程的不同工序需要進行轉移,而在裝置轉移前則需要拆除連接管路進行所有設備的搬運,待運至目的地后還需要重新連接管路進行系統(tǒng)組裝,組裝完成后進行管路氣密性試驗,這將耗費大量的時間與人力。

2.3 結構優(yōu)化設計

研制操作平臺兼具設備承載功能的鋼結構可移動裝置,通過計算相關介質使用量、設備容量及鋼結構承左能力,在滿足使用量要求的情況下,將所有設備或固定或置放于鋼結構裝置中,組裝成集成式氦質譜檢漏裝置。該裝置移動方便,單人可輕松進行裝置的轉移;操作簡單,轉移時不需拆分及重新組裝,只需斷開與連接電源即可。

3、使用效果

集成式氦質譜檢漏裝置的使用,無論從人工、用時及綜合成本等方面均有大幅降低。在容器制造過程中平均一個容器制造檢漏工序人工省3人,時間節(jié)省1小時;在容器安裝過程中平均一個容器工序人工節(jié)省2人,時間節(jié)省5分鐘;由于采用小型真空機組,節(jié)約了設備的運行費用;若安裝作業(yè)不在場內,由于采用集成式氦質譜檢漏裝置,更節(jié)約了設備的包裝費及運輸等。

4、結束語

容器在制造及裝配過程中的不同階段皆需使用檢漏工序,便攜式氦質譜檢漏裝置可以在使用過程中大大縮短檢漏工序的準備時間,提高檢漏工序效率。由于該裝置體積小,重量輕,尤其適合在檢漏工序不可或缺但是檢漏工作量較小的現場安裝環(huán)境。

那么以上就是有關氦質譜檢漏儀系統(tǒng)對密封容器的使用性能有什么幫助的介紹,希望可以幫助到大家~